Медь, являющаяся краеугольным камнем современной промышленности, необходима для электропроводки, систем использования возобновляемых источников энергии и строительства. Настоящее руководство охватывает процессы обогащения и экстракции, дающие представление об оптимизации извлечения меди с учетом экологических соображений.

01. Виды медных руд

Медь встречается в основном в виде сульфидных руд (например, халькопирита, борнита) и оксидных руд (например, куприта, малахита). Сульфидные руды доминируют в мировом производстве, в то время как оксидные руды часто требуют специальных методов добычи из-за более низкого содержания меди.

02. Процесс обогащения меди

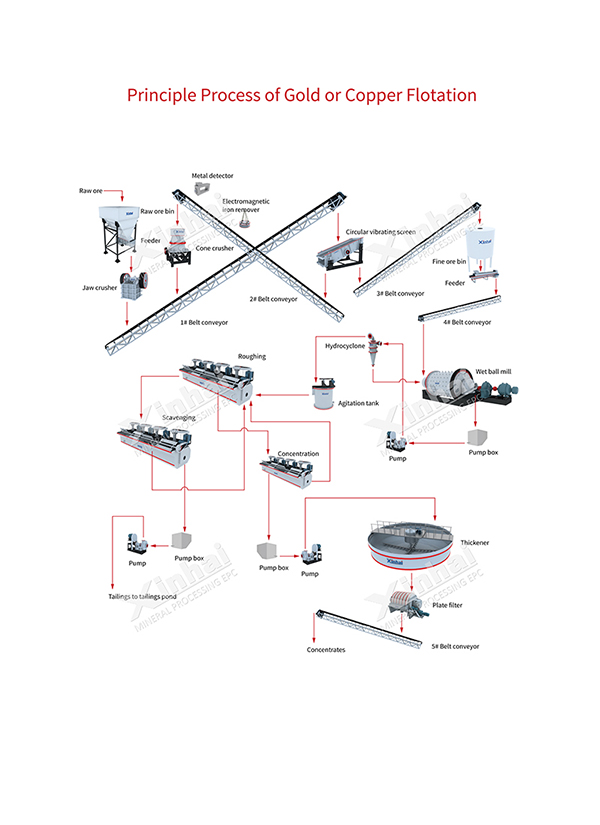

В процессе обогащения руда подготавливается к извлечению путем концентрирования медных минералов. Основные этапы включают:

Дробление и измельчение:

Первичное дробление: Крупные куски руды измельчаются до более мелких фрагментов с помощью щековых или вращающихся дробилок.

Измельчение: Шаровые или стержневые мельницы дополнительно измельчают материал в мелкий порошок, выделяя медные минералы из пустой породы.

Пенная флотация:

Этот важный этап позволяет отделить медные минералы от отходов:

Кондиционирование: В суспензию добавляют химикаты (сборщики, пенообразователи) для придания частицам меди гидрофобности.

Флотационные машины: Пузырьки воздуха поднимают гидрофобные частицы меди на поверхность, образуя пену, которая снимается в виде медного концентрата (20-30% меди).

Утилизация отходов: Шламообразные отходы обезвоживаются и хранятся с соблюдением экологических норм и стандартов, чтобы свести к минимуму воздействие на окружающую среду.

Концентрирование и обезвоживание:

Медный концентрат подвергается сгущению и фильтрации для снижения содержания влаги и подготовки к плавке.

03. Способы извлечения меди

Металлургический (плавка):

Обжиг: Концентрат нагревают для удаления серы, превращая сульфиды в оксиды.

Плавка: Оксиды плавятся в печи (например, в плавильной печи) для получения штейна (40-70% меди).

Переработка: Штейн очищается в конвертере от железа и серы, в результате чего получается черновая медь (98-99% меди, Cu).

Электроочистка: Черновая медь электролитически очищается до катодной меди с содержанием меди 99,99%.

Гидрометаллургический (выщелачивание):

Используется для обработки оксидных или низкосортных руд:

Кучное выщелачивание: Руду складывают в штабеля и орошают кислотой (например, серной кислотой), при этом медь растворяется в растворе.

Экстракция растворителем (SX): Ионы меди переносятся в органический растворитель.

Электролиз (EW): Электричество осаждает чистую медь из раствора на катоды.

04. Соображения охраны окружающей среды и эффективности

Рециркуляция воды: Системы с замкнутым циклом сокращают потребление пресной воды.

Управление хвостохранилищами: Сухое хранение хвостов и их переработка сводят к минимуму количество отходов.

Контроль выбросов: На металлургических заводах используются скрубберы для улавливания диоксида серы (SO₂) и превращения его в серную кислоту.

05. Инновации в добыче меди

Биологическое выщелачивание: Бактерии окисляют сульфидные руды, обеспечивая экологичную переработку низкосортной руды.

Сортировка на основе датчиков: Искусственный интеллект и датчики улучшают предварительное обогащение руды, сокращая потребление энергии.

06. Заключение

От обогащения до рафинирования добыча меди требует точности и инноваций для устойчивого удовлетворения мирового спроса. Благодаря внедрению передовых технологий флотации, энергоэффективной плавки и ответственному обращению с отходами промышленность может сбалансировать производительность с заботой об окружающей среде.

Для получения дополнительной информации о решениях по переработке меди, пожалуйста, свяжитесь с нами.

Языки

Языки Сайт корпорации

Сайт корпорации

Telegram:

Telegram:  консультация

консультация Отправить заявку

Отправить заявку